مائع کی سطح پر کسی بھی یونٹ کی لمبائی کی سکڑنے والی قوت کو سطح کا تناؤ کہا جاتا ہے ، اور یونٹ N. · M-1 ہے۔

سالوینٹ کے سطح کے تناؤ کو کم کرنے کی جائیداد کو سطح کی سرگرمی کہا جاتا ہے ، اور اس پراپرٹی کے ساتھ کسی مادہ کو سطح پر فعال مادہ کہا جاتا ہے۔

سطح پر متحرک مادہ جو پانی کے حل میں مالیکیولوں کو باندھ سکتا ہے اور مائیکلز اور دیگر انجمنوں کی تشکیل کرسکتا ہے ، اور اس میں سطح کی اعلی سرگرمی ہوتی ہے ، جبکہ گیلے ، ایملسیفنگ ، فومنگ ، دھونے ، وغیرہ کا بھی اثر ہوتا ہے جسے سرفیکٹینٹ کہا جاتا ہے۔

سرفیکٹینٹ نامیاتی مرکبات ہیں جو خصوصی ڈھانچے اور پراپرٹی کے ساتھ ہیں ، جو دو مراحل یا مائعات (عام طور پر پانی) کی سطح کے تناؤ کے مابین انٹرفیسیل تناؤ کو نمایاں طور پر تبدیل کرسکتے ہیں ، جس میں گیلا ، جھاگ ، املیسینگ ، دھونے اور دیگر خصوصیات کے ساتھ۔

ڈھانچے کے لحاظ سے ، سرفیکٹنٹ کی ایک مشترکہ خصوصیت ہے جس میں ان کے انووں میں مختلف نوعیت کے دو گروہ ہوتے ہیں۔ ایک سرے پر غیر قطبی گروپ کی ایک لمبی زنجیر ہے ، جو تیل میں گھلنشیل اور پانی میں گھلنشیل ہے ، جسے ہائیڈروفوبک گروپ یا واٹر ریپلینٹ گروپ بھی کہا جاتا ہے۔ اس طرح کے پانی سے دوچار گروپ عام طور پر ہائیڈرو کاربن کی لمبی زنجیریں ہوتی ہیں ، بعض اوقات نامیاتی فلورین ، سلیکن ، آرگنفاسفیٹ ، آرگنوٹین چین وغیرہ کے لئے بھی دوسرے سرے پر پانی میں گھلنشیل گروپ ، ایک ہائیڈرو فیلک گروپ یا تیل سے متعلق ریپلینٹ گروپ ہے۔ ہائیڈرو فیلک گروپ کو کافی حد تک ہائیڈرو فیلک ہونا چاہئے تاکہ یہ یقینی بنایا جاسکے کہ پورے سرفیکٹنٹ پانی میں گھلنشیل ہیں اور اس میں ضروری گھلنشیلتا ہے۔ چونکہ سرفیکٹنٹ میں ہائیڈرو فیلک اور ہائیڈروفوبک گروپس ہوتے ہیں ، لہذا وہ کم از کم ایک مائع مراحل میں گھلنشیل ہوسکتے ہیں۔ سرفیکٹنٹ کی اس ہائیڈرو فیلک اور لیپوفلک پراپرٹی کو امفیفیلیسیٹی کہا جاتا ہے۔

سرفیکٹینٹ ایک قسم کا امفیفیلک انو ہے جس میں ہائیڈرو فوبک اور ہائیڈرو فیلک گروپ ہیں۔ سرفیکٹنٹس کے ہائیڈروفوبک گروپس عام طور پر لانگ چین ہائیڈرو کاربن پر مشتمل ہوتے ہیں ، جیسے سیدھے چین الکائل سی 8 ~ سی 20 ، برانچڈ چین الکائل سی 8 ~ C20 , الکیلفینیل (الکل کاربن ٹام نمبر 8 ~ 16 ہے) اور اس طرح۔ ہائیڈرو فوبک گروپوں کے مابین جو فرق چھوٹا ہے وہ بنیادی طور پر ہائیڈرو کاربن زنجیروں کی ساختی تبدیلیوں میں ہے۔ اور ہائیڈرو فیلک گروپوں کی اقسام زیادہ ہیں ، لہذا سرفیکٹنٹ کی خصوصیات بنیادی طور پر ہائیڈرو فوبک گروپوں کے سائز اور شکل کے علاوہ ہائیڈرو فیلک گروپس سے متعلق ہیں۔ ہائیڈرو فیلک گروپوں کی ساختی تبدیلیاں ہائیڈرو فوبک گروپوں کی نسبت بڑی ہوتی ہیں ، لہذا سرفیکٹنٹ کی درجہ بندی عام طور پر ہائیڈرو فیلک گروپوں کی ساخت پر مبنی ہوتی ہے۔ یہ درجہ بندی اس بات پر مبنی ہے کہ آیا ہائیڈرو فیلک گروپ آئنک ہے یا نہیں ، اور اسے انیونک ، کیٹیٹک ، نونونک ، زو وٹیرونک اور دیگر خاص قسم کے سرفیکٹنٹ میں تقسیم کیا گیا ہے۔

inter انٹرفیک میں سرفیکٹنٹس کی جذب

سرفیکٹینٹ انو امفیفیلک انو ہیں جن میں لیپوفلک اور ہائیڈرو فیلک دونوں گروپ ہوتے ہیں۔ جب سرفیکٹنٹ پانی میں گھل جاتا ہے تو ، اس کا ہائیڈرو فیلک گروپ پانی کی طرف راغب ہوتا ہے اور پانی میں گھل جاتا ہے ، جبکہ اس کا لیپوفیلک گروپ پانی سے پیچھے ہٹ جاتا ہے اور پانی کو پتے سے بچاتا ہے ، جس کے نتیجے میں دو مراحل کے انٹرفیس پر سرفیکٹنٹ مالیکیول (یا آئنوں) کی جذب ہوتی ہے ، جو دو فاسس کے مابین انٹرفیسیل تناؤ کو کم کرتی ہے۔ انٹرفیس میں جتنے سرفیکٹنٹ انو (یا آئنوں) کو جذب کیا جاتا ہے ، انٹرفیسیل تناؤ میں کمی اتنی ہی زیادہ ہوتی ہے۔

a جذب جھلی کی کچھ خصوصیات

جذب کی جھلی کا سطح کا دباؤ: گیس مائع انٹرفیس میں سرفیکٹنٹ جذب ایک جذب کی جھلی بنانے کے لئے ، جیسے انٹرفیس پر ایک رگڑ سے ہٹنے والا فلوٹنگ شیٹ رکھیں ، فلوٹنگ شیٹ حل کی سطح کے ساتھ اڈسوربنٹ جھلی کو دھکیلتی ہے ، اور جھلی فلوٹنگ شیٹ پر دباؤ پیدا کرتی ہے ، جس کا نام سطح پر دباؤ ہے۔

سطح کی واسکاسیٹی: سطح کے دباؤ کی طرح ، سطح واسکاسیٹی ایک پراپرٹی ہے جو ناقابل تحلیل سالماتی جھلی کے ذریعہ نمائش کی جاتی ہے۔ ایک عمدہ دھات کے تار پلاٹینم کی انگوٹھی کے ذریعہ معطل ، تاکہ اس کا طیارہ ٹینک کے پانی کی سطح سے رابطہ کرے ، پانی کی رکاوٹ کی واسکاسیٹی کے ذریعہ پلاٹینم کی انگوٹھی ، پلاٹینم کی انگوٹھی کو آہستہ آہستہ ختم کردے ، جس کے مطابق سطح کی واسکاسیٹی کی پیمائش کی جاسکتی ہے۔ طریقہ یہ ہے کہ: سب سے پہلے ، طول و عرض کے خاتمے کی پیمائش کے ل the یہ تجربہ خالص پانی کی سطح پر کیا جاتا ہے ، اور پھر سطح کی جھلی کی تشکیل کے بعد کشی کی پیمائش کی جاتی ہے ، اور سطح کی جھلی کی واسکاسیٹی دونوں کے درمیان فرق سے اخذ کی جاتی ہے۔

سطح کی واسکاسیٹی سطح کی جھلی کی یکجہتی سے قریبی تعلق رکھتی ہے ، اور چونکہ جذب کی جھلی میں سطح کا دباؤ اور واسکاسیٹی ہوتی ہے ، اس میں لچکدار ہونا ضروری ہے۔ سطح کا دباؤ جتنا زیادہ ہوگا اور ایڈسوربڈ جھلی کی واسکاسیٹی زیادہ ، اس کا لچکدار ماڈیولس اتنا ہی زیادہ ہے۔ بلبلا استحکام کے عمل میں سطح کے جذب کی جھلی کا لچکدار ماڈیولس اہم ہے۔

me مائیکلز کی تشکیل

سرفیکٹنٹ کے کمزور حل ان قوانین کی تعمیل کرتے ہیں جس کے بعد مثالی حل ہوتے ہیں۔ حل کی سطح پر سرفیکٹینٹ جذب کی مقدار حل کی حراستی کے ساتھ بڑھ جاتی ہے ، اور جب حراستی کسی خاص قیمت تک پہنچ جاتی ہے یا اس سے زیادہ ہوتی ہے تو ، جذب کی مقدار میں اب اضافہ نہیں ہوتا ہے ، اور یہ اضافی سرفیکٹنٹ مالیکیول حل میں ہوتے ہیں یا کسی باقاعدہ طریقے سے۔ پریکٹس اور تھیوری دونوں سے پتہ چلتا ہے کہ وہ حل میں انجمنیں تشکیل دیتے ہیں ، اور ان انجمنوں کو مائیکلز کہتے ہیں۔

تنقیدی مائیکل حراستی (سی ایم سی): کم سے کم حراستی جس میں سرفیکٹنٹس مائیکلز کو حل میں تشکیل دیتے ہیں اسے اہم مائیکل حراستی کہا جاتا ہے۔

comm عام سرفیکٹنٹس کی سی ایم سی اقدار۔

ایچ ایل بی ہائیڈرو فیل لیپوفائل توازن کا مخفف ہے ، جو سرفیکٹینٹ کے ہائیڈرو فیلک اور لیپوفیلک گروپوں کے ہائیڈرو فیلک اور لیپوفیلک توازن کی نشاندہی کرتا ہے ، یعنی سرفیکٹینٹ کی HLB قدر۔ ایک بڑی HLB قدر مضبوط ہائیڈرو فیلیسیٹی اور کمزور لیپوفیلیسیٹی کے ساتھ ایک انو کی نشاندہی کرتی ہے۔ اس کے برعکس ، مضبوط لیپوفیلیسیٹی اور کمزور ہائیڈرو فیلیسیٹی۔

H HLB ویلیو کی دفعات

HLB کی قیمت ایک نسبتا value قدر ہے ، لہذا جب HLB کی قدر تیار کی جاتی ہے ، ایک معیار کے طور پر ، پیرافن موم کی HLB قدر ، جس میں کوئی ہائیڈرو فیلک خصوصیات نہیں ہوتی ہیں ، کو 0 کی حیثیت سے بیان کیا جاتا ہے ، جبکہ عام طور پر سوڈیم ڈوڈیسیل سلفیٹ کی HLB کی قیمت 40 ہے۔ HLB کی قدر 10 سے کم لیپوفیلک ہے ، جبکہ 10 سے زیادہ وہ ہائیڈرو فیلک ہیں۔ اس طرح ، لیپوفیلک سے ہائیڈرو فیلک کی طرف موڑنے والا نقطہ تقریبا 10 ہے۔

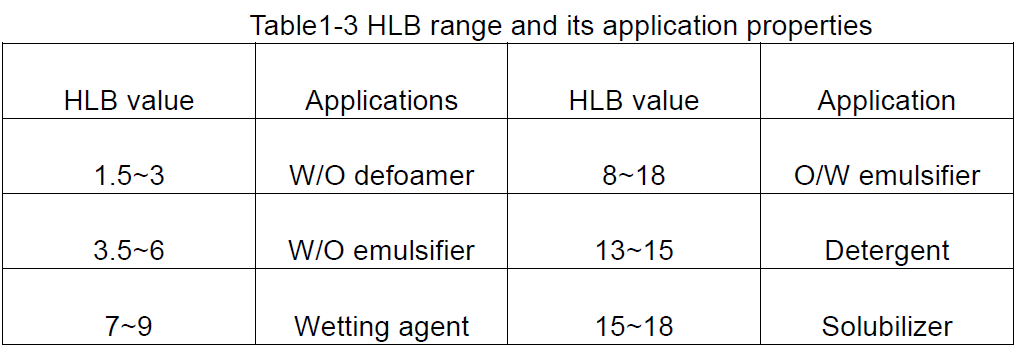

سرفیکٹنٹس کی HLB اقدار کی بنیاد پر ، ان کے ممکنہ استعمال کا ایک عمومی خیال حاصل کیا جاسکتا ہے ، جیسا کہ جدول 1-3 میں دکھایا گیا ہے۔

دو باہمی ناقابل تحلیل مائعات ، ایک دوسرے میں ذرات (بوندوں یا مائع کرسٹل) کے طور پر منتشر ایک ایسا نظام تشکیل دیتے ہیں جسے ایملشن کہتے ہیں۔ جب ایملشن تشکیل پائے جاتے ہیں تو یہ نظام دونوں مائعات کے حدود میں اضافے کی وجہ سے تھرموڈینیامک طور پر غیر مستحکم ہے۔ ایملشن کو مستحکم بنانے کے ل ، ، یہ ضروری ہے کہ نظام کی انٹرفیسیل توانائی کو کم کرنے کے لئے تیسرا جزو - ایملسیفائر شامل کریں۔ ایملسیفائر کا تعلق سرفیکٹینٹ سے ہے ، اس کا بنیادی کام ایملشن کا کردار ادا کرنا ہے۔ اس املیشن کا مرحلہ جو بوندوں کے طور پر موجود ہے اسے منتشر مرحلے (یا اندرونی مرحلے ، متضاد مرحلے) کہا جاتا ہے ، اور دوسرے مرحلے کو جو ایک دوسرے کے ساتھ منسلک ہوتا ہے اسے بازی میڈیم (یا بیرونی مرحلہ ، مسلسل مرحلہ) کہا جاتا ہے۔

① ایملسیفائر اور ایملیشنز

عام ایملیشن ، ایک مرحلہ پانی یا پانی کا حل ہے ، دوسرا مرحلہ نامیاتی مادے ہیں جو پانی سے غلط نہیں ہیں ، جیسے چکنائی ، موم وغیرہ۔ پانی اور تیل کے ذریعہ تشکیل دی جانے والی ایملشن کو ان کی بازی کی صورتحال کے مطابق دو اقسام میں تقسیم کیا جاسکتا ہے: تیل میں پانی میں پانی کی قسم کا اظہار کیا جاتا ہے ، جو تیل میں پانی کی قسم کے ایملشن کی تشکیل کرتا ہے ، جو تیل میں تیل کی شکل میں ہوتا ہے۔ (پانی/تیل) پیچیدہ پانی میں پانی میں W/O/W قسم اور تیل میں پانی میں تیل O/W/O قسم ملٹی ایمولشن بھی تشکیل دی جاسکتی ہے۔

ایملسیفائیرز کو انٹرفیسیل تناؤ کو کم کرکے اور سنگل انو انٹرفیسیل جھلی کی تشکیل کے ذریعہ ایملیشن کو مستحکم کرنے کے لئے استعمال کیا جاتا ہے۔

ایملسیفائر تقاضوں کے املیسیفیکیشن میں:

A: ایملسیفائر کو لازمی طور پر دو مراحل کے مابین انٹرفیس کو جذب کرنے یا ان کی تقویت بخشنے کے قابل ہونا چاہئے ، تاکہ انٹرفیسیل تناؤ کم ہوجائے۔

بی: ایملسیفائر کو لازمی طور پر ذرات کو چارج میں دینا چاہئے ، تاکہ ذرات کے مابین الیکٹرو اسٹاٹک ریپولیشن ، یا ذرات کے آس پاس مستحکم ، انتہائی چپچپا حفاظتی جھلی کی تشکیل کرے۔

لہذا ، ایملسیفائر کے طور پر استعمال ہونے والے مادہ کے پاس امیفیلک گروپس ہونا ضروری ہے تاکہ املیسیفائ کے ل. ، اور سرفیکٹنٹ اس ضرورت کو پورا کرسکتے ہیں۔

em املیشن کے استحکام کو متاثر کرنے والے ایملیشنز اور عوامل کے تیاری کے طریقے

ایملشن تیار کرنے کے دو طریقے ہیں: ایک یہ ہے کہ میکانکی طریقہ کو دوسرے مائع میں چھوٹے ذرات میں مائع کو منتشر کرنے کے لئے استعمال کیا جائے ، جو زیادہ تر ایملیشن تیار کرنے کے لئے صنعت میں استعمال ہوتا ہے۔ دوسرا یہ ہے کہ مائع کو مالیکیولر حالت میں کسی دوسرے مائع میں تحلیل کرنا ، اور پھر اسے ایملیشن بنانے کے لئے مناسب طریقے سے جمع کرنا ہے۔

ایملشن کا استحکام اینٹی پارٹیکل جمع کرنے کی صلاحیت ہے جو مرحلے کی علیحدگی کا باعث بنتا ہے۔ ایملیشن تھرموڈینیامک طور پر غیر مستحکم نظام ہیں جن میں بڑی آزاد توانائی ہے۔ لہذا ، ایک ایملشن کا نام نہاد استحکام در حقیقت وہ وقت ہے جو نظام کے توازن تک پہنچنے کے لئے درکار ہے ، یعنی ، نظام میں مائعات میں سے کسی ایک کو الگ کرنے کے لئے درکار وقت ہوتا ہے۔

جب فیٹی الکوحل ، فیٹی ایسڈ اور فیٹی امائنز اور دیگر قطبی نامیاتی انووں کے ساتھ انٹرفیسیل جھلی ، جھلی کی طاقت نمایاں طور پر زیادہ ہے۔ اس کی وجہ یہ ہے کہ ، "پیچیدہ" بنانے کے لئے ایملسیفائر انووں اور الکوحل ، تیزاب اور امائنز اور دیگر قطبی انووں کی انٹرفیسیل جذب پرت میں ، تاکہ انٹرفیسیل جھلی کی طاقت میں اضافہ ہوا۔

دو سے زیادہ سرفیکٹنٹس پر مشتمل ایملسیفائرز کو مخلوط ایملسیفائر کہا جاتا ہے۔ پانی/تیل انٹرفیس میں مخلوط ایملسیفائر ایڈسوربڈ۔ انٹرمولیکولر عمل کمپلیکس تشکیل دے سکتا ہے۔ مضبوط انٹرمولیکولر عمل کی وجہ سے ، انٹرفیسیل تناؤ میں نمایاں کمی واقع ہوئی ہے ، انٹرفیس میں ایمسلیفائر ایڈسورب کی مقدار میں نمایاں اضافہ کیا گیا ہے ، انٹرفیسیل جھلی کی کثافت کی تشکیل میں اضافہ ہوتا ہے ، طاقت میں اضافہ ہوتا ہے۔

مائع موتیوں کی مالا کا چارج ایملشن کے استحکام پر نمایاں اثر ڈالتا ہے۔ مستحکم ایملیشن ، جن کے مائع موتیوں کی مالا عام طور پر وصول کی جاتی ہے۔ جب ایک آئنک ایملسیفائر استعمال کیا جاتا ہے تو ، انٹرفیس میں موجود ایملسیفائر آئن کا اشتہار اس کا لیپوفلک گروپ تیل کے مرحلے میں داخل ہوتا ہے اور ہائیڈرو فیلک گروپ پانی کے مرحلے میں ہوتا ہے ، اس طرح مائع موتیوں کی مالا چارج کرتا ہے۔ جیسا کہ ایملشن ایک ہی چارج کے ساتھ موتیوں کی مالا ہے ، وہ ایک دوسرے کو پسپا کرتے ہیں ، جو اکٹھا کرنا آسان نہیں ہے ، تاکہ استحکام میں اضافہ ہو۔ یہ دیکھا جاسکتا ہے کہ موتیوں پر جتنا زیادہ ایملسیفائر آئنوں میں جذب ہوتا ہے ، اتنا ہی زیادہ معاوضہ ، مالا کو جمع کرنے سے روکنے کی صلاحیت زیادہ سے زیادہ ، ایمولشن سسٹم اتنا ہی مستحکم ہے۔

ایملشن بازی میڈیم کی واسکاسیٹی ایملشن کے استحکام پر ایک خاص اثر و رسوخ رکھتی ہے۔ عام طور پر ، بازی کے درمیانے درجے کی واسکاسیٹی جتنی زیادہ ، املیشن کی استحکام اتنا ہی زیادہ ہوتا ہے۔ اس کی وجہ یہ ہے کہ بازی کے وسط کی واسکاسیٹی بڑی ہے ، جس کا مائع موتیوں کی بھوری رنگ کی حرکت پر سخت اثر پڑتا ہے اور مائع موتیوں کے مابین تصادم کو سست ہوجاتا ہے ، تاکہ نظام مستحکم رہے۔ عام طور پر ، پولیمر مادے جو ایملیشن میں تحلیل ہوسکتے ہیں وہ نظام کی واسکاسیٹی کو بڑھا سکتے ہیں اور ایملیشن کی استحکام کو زیادہ بنا سکتے ہیں۔ اس کے علاوہ ، پولیمر بھی ایک مضبوط انٹرفیسیل جھلی تشکیل دے سکتے ہیں ، جس سے ایملشن سسٹم کو زیادہ مستحکم بنایا جاسکے۔

کچھ معاملات میں ، ٹھوس پاؤڈر کا اضافہ بھی ایملشن کو مستحکم کرنے کا باعث بن سکتا ہے۔ ٹھوس پاؤڈر پانی ، تیل یا انٹرفیس میں ہوتا ہے ، تیل پر منحصر ہوتا ہے ، ٹھوس پاؤڈر کی گیلے صلاحیت پر پانی ، اگر ٹھوس پاؤڈر پانی سے مکمل طور پر گیلے نہیں ہوتا ہے ، بلکہ تیل سے بھی گیلے ہوتا ہے تو ، پانی اور تیل کے انٹرفیس پر رہے گا۔

ٹھوس پاؤڈر ایملشن کو مستحکم نہیں بناتا ہے کیونکہ انٹرفیس میں جمع پاؤڈر انٹرفیسیل جھلی کو بڑھاتا ہے ، جو ایملسیفائر انووں کے انٹرفیسیل جذب سے ملتا جلتا ہے ، لہذا انٹرفیس میں ٹھوس پاؤڈر کا زیادہ قریب سے ترتیب دیا جاتا ہے ، اتنا ہی مستحکم ایملشن ہوتا ہے۔

سرفیکٹینٹس میں آبی حل میں مائیکلز بنانے کے بعد ناقابل تحلیل یا قدرے پانی میں گھلنشیل نامیاتی مادوں کی گھلنشیلتا میں نمایاں اضافہ کرنے کی صلاحیت ہے ، اور اس وقت حل شفاف ہے۔ مائیکل کے اس اثر کو سولوبلائزیشن کہا جاتا ہے۔ سرفیکٹنٹ جو solubilization پیدا کرسکتا ہے اسے سولوبائزر کہا جاتا ہے ، اور نامیاتی مادے جو محلول ہے اسے solubilized معاملہ کہا جاتا ہے۔

دھونے کے عمل میں جھاگ ایک اہم کردار ادا کرتا ہے۔ جھاگ ایک بازی کا نظام ہے جس میں گیس مائع یا ٹھوس میں منتشر ہوتی ہے ، گیس کے ساتھ منتشر مرحلے اور مائع یا ٹھوس کو منتشر میڈیم کے طور پر ، سابقہ مائع جھاگ کہا جاتا ہے ، جبکہ مؤخر الذکر کو ٹھوس جھاگ کہا جاتا ہے ، جیسے جھاگ پلاسٹک ، جھاگ شیشے ، جھاگ سیمنٹ وغیرہ۔

(1) جھاگ کی تشکیل

جھاگ کے ذریعہ ہمارا مطلب ہے یہاں ہوا کے بلبلوں کی مجموعی مائع جھلی کے ذریعہ الگ ہوجاتی ہے۔ اس قسم کا بلبلا ہمیشہ منتشر مرحلے (گیس) اور بازی میڈیم (مائع) کے مابین کثافت میں بڑے فرق کی وجہ سے مائع کی سطح پر تیزی سے اٹھتا ہے ، جس میں مائع کی کم واسکعثیٹی کے ساتھ مل کر ہوتا ہے۔

بلبلا بنانے کا عمل مائع میں بڑی مقدار میں گیس لانا ہے ، اور مائع میں بلبلیں تیزی سے سطح پر واپس آجاتے ہیں ، جس سے بلبلوں کی مجموعی تشکیل ہوتی ہے جو تھوڑی مقدار میں مائع گیس سے الگ ہوجاتی ہے۔

جھاگ کی مورفولوجی کے لحاظ سے دو اہم خصوصیات ہیں: ایک یہ کہ منتشر مرحلے کے طور پر بلبلوں کی شکل اکثر پولی ہائیڈرل ہوتی ہے ، اس کی وجہ یہ ہے کہ بلبلوں کے چوراہے پر ، مائع فلم کا پتلا ہونے کا رجحان ہوتا ہے تاکہ بلبلوں کو پولی ہیڈرل ہوجاتا ہے ، جب مائع فلم ایک خاص حد تک جاتی ہے ، تو یہ بلبلا کی طرف جاتا ہے۔ دوسرا یہ ہے کہ خالص مائع مستحکم جھاگ تشکیل نہیں دے سکتے ہیں ، وہ مائع جو جھاگ تشکیل دے سکتا ہے کم از کم دو یا زیادہ اجزاء ہیں۔ سرفیکٹنٹس کے پانی کے حل مخصوص نظاموں کی مخصوص ہیں جو جھاگ نسل کا شکار ہیں ، اور ان کی جھاگ پیدا کرنے کی صلاحیت بھی دیگر خصوصیات سے متعلق ہے۔

اچھی فومنگ پاور والے سرفیکٹنٹ کو فومنگ ایجنٹ کہا جاتا ہے۔ اگرچہ فومنگ ایجنٹ میں جھاگ کی اچھی قابلیت ہے ، لیکن تشکیل دی گئی جھاگ طویل وقت برقرار نہیں رکھ سکتی ہے ، یعنی اس کا استحکام ضروری نہیں ہے۔ جھاگ کے استحکام کو برقرار رکھنے کے ل often ، جھاگ کے استحکام کو بڑھانے والے مادوں کو شامل کرنے کے لئے اکثر جھاگ ایجنٹ میں ، مادہ کو فوم اسٹیبلائزر کہا جاتا ہے ، عام طور پر استعمال ہونے والے اسٹیبلائزر لوریل ڈائیتھنولامین اور ڈوڈیسیل ڈیمیتھائلامین آکسائڈ ہیں۔

(2) جھاگ کا استحکام

جھاگ ایک تھرموڈینیامک طور پر غیر مستحکم نظام ہے اور حتمی رجحان یہ ہے کہ بلبلا ٹوٹ جانے اور آزاد توانائی میں کمی کے بعد نظام کے اندر مائع کی سطح کی سطح کا کل سطح کم ہوجاتا ہے۔ ڈیفومنگ کا عمل وہ عمل ہے جس کے ذریعہ گیس کو الگ کرنے والا مائع جھلی موٹی اور پتلی ہوجاتی ہے جب تک کہ یہ ٹوٹ نہ جائے۔ لہذا ، جھاگ کے استحکام کی ڈگری بنیادی طور پر مائع خارج ہونے والے مادہ کی رفتار اور مائع فلم کی طاقت سے طے کی جاتی ہے۔ مندرجہ ذیل عوامل بھی اس پر اثر انداز ہوتے ہیں۔

(3) جھاگ کی تباہی

جھاگ کی تباہی کا بنیادی اصول ان حالات کو تبدیل کرنا ہے جو جھاگ پیدا کرتے ہیں یا جھاگ کے مستحکم عوامل کو ختم کرنا ہے ، اس طرح ڈیفومنگ کے جسمانی اور کیمیائی دونوں طریقے ہیں۔

جسمانی ڈیفومنگ کا مطلب ہے جھاگ کی پیداوار کے حالات کو تبدیل کرنا جبکہ جھاگ حل کی کیمیائی ساخت کو برقرار رکھنا ، جیسے بیرونی رکاوٹ ، درجہ حرارت یا دباؤ میں تبدیلی اور الٹراسونک علاج جھاگ کو ختم کرنے کے لئے تمام موثر جسمانی طریقے ہیں۔

کیمیائی ڈیفومنگ کا طریقہ یہ ہے کہ جھاگ میں مائع فلم کی طاقت کو کم کرنے کے لئے فومنگ ایجنٹ کے ساتھ بات چیت کرنے کے لئے کچھ مادوں کو شامل کیا جائے اور اس طرح ڈیفومنگ کے مقصد کو حاصل کرنے کے لئے جھاگ کے استحکام کو کم کیا جاسکے ، اس طرح کے مادوں کو ڈیفومر کہا جاتا ہے۔ بیشتر ڈیفومر سرفیکٹنٹ ہیں۔ لہذا ، ڈیفومنگ کے طریقہ کار کے مطابق ، ڈیفومر کی سطح پر تناؤ کو کم کرنے کی ایک مضبوط صلاحیت ہونی چاہئے ، سطح پر جذب کرنے میں آسان ، اور سطح کی جذب کے مالیکیولوں کے مابین تعامل کمزور ہے ، زیادہ ڈھیلے ڈھانچے میں ترتیب دیئے گئے جذب کے انووں کا اہتمام کیا جاتا ہے۔

ڈیفومر کی مختلف قسمیں ہیں ، لیکن بنیادی طور پر ، وہ سب غیر آئنک سرفیکٹنٹ ہیں۔ نان آئنک سرفیکٹنٹ میں اپنے کلاؤڈ پوائنٹ کے قریب یا اس کے اوپر اینٹی فومنگ خصوصیات ہوتی ہیں اور اکثر وہ ڈیفومر کے طور پر استعمال ہوتے ہیں۔ الکوحل ، خاص طور پر برانچنگ ڈھانچہ ، فیٹی ایسڈ اور فیٹی ایسڈ ایسٹرز ، پولیمائڈس ، فاسفیٹ ایسٹرز ، سلیکون آئل وغیرہ والے الکوحل کو بھی عام طور پر بہترین ڈیفومر کے طور پر استعمال کیا جاتا ہے۔

(4) جھاگ اور دھونے

جھاگ اور دھونے کی تاثیر کے مابین کوئی براہ راست ربط نہیں ہے اور جھاگ کی مقدار واش کی تاثیر کی نشاندہی نہیں کرتی ہے۔ مثال کے طور پر ، نونونک سرفیکٹنٹس میں صابن کے مقابلے میں بہت کم جھاگ کی خصوصیات ہیں ، لیکن ان کی تزئین و آرائش صابن سے کہیں بہتر ہے۔

کچھ معاملات میں ، جھاگ گندگی اور گرائم کو ہٹانے میں مددگار ثابت ہوسکتا ہے۔ مثال کے طور پر ، جب گھر میں برتن دھونے کے بعد ، ڈٹرجنٹ کا جھاگ تیل کی بوندوں کو اٹھاتا ہے اور جب قالینوں کو صاف کرتا ہے تو ، جھاگ دھول ، پاؤڈر اور دیگر ٹھوس گندگی کو لینے میں مدد کرتا ہے۔ اس کے علاوہ ، جھاگ کو بعض اوقات کسی صابن کی تاثیر کے اشارے کے طور پر بھی استعمال کیا جاسکتا ہے۔ چونکہ فیٹی آئلز کا ڈٹرجنٹ کے جھاگ پر روکنے کا اثر پڑتا ہے ، جب بہت زیادہ تیل ہوتا ہے اور بہت کم ڈٹرجنٹ ہوتا ہے تو ، کوئی جھاگ پیدا نہیں ہوگا یا اصل جھاگ ختم ہوجائے گا۔ جھاگ کو بعض اوقات کللا کی صفائی کے اشارے کے طور پر بھی استعمال کیا جاسکتا ہے ، کیونکہ کللا حل میں جھاگ کی مقدار ڈٹرجنٹ کی کمی کے ساتھ کم ہوتی ہے ، لہذا جھاگ کی مقدار کو کلیننگ کی ڈگری کا اندازہ کرنے کے لئے استعمال کیا جاسکتا ہے۔

ایک وسیع معنوں میں ، دھونے کا عمل ناپسندیدہ اجزاء کو شے سے دھونے اور کسی مقصد کو حاصل کرنے کا عمل ہے۔ معمول کے معنی میں دھونے سے مراد کیریئر کی سطح سے گندگی کو ہٹانے کے عمل سے مراد ہے۔ دھونے میں ، گندگی اور کیریئر کے مابین تعامل کو کچھ کیمیائی مادوں (جیسے ، ڈٹرجنٹ ، وغیرہ) کی کارروائی سے کمزور یا ختم کردیا جاتا ہے ، تاکہ گندگی اور کیریئر کا امتزاج گندگی اور ڈٹرجنٹ کے امتزاج میں تبدیل ہوجائے ، اور آخر میں گندگی کیریئر سے الگ ہوجائے۔ چونکہ اشیاء کو دھونے اور گندگی کو ختم کرنے کے لئے متنوع ہیں ، دھونے ایک بہت ہی پیچیدہ عمل ہے اور مندرجہ ذیل آسان رشتوں میں دھونے کے بنیادی عمل کا اظہار کیا جاسکتا ہے۔

کیری ·· گندگی + ڈٹرجنٹ = کیریئر + گندگی · ڈٹرجنٹ

دھونے کے عمل کو عام طور پر دو مراحل میں تقسیم کیا جاسکتا ہے: سب سے پہلے ، ڈٹرجنٹ کی کارروائی کے تحت ، گندگی اس کے کیریئر سے الگ ہوجاتی ہے۔ دوم ، علیحدہ گندگی کو منتشر اور میڈیم میں معطل کردیا جاتا ہے۔ دھونے کا عمل ایک الٹ جانے والا عمل ہے اور گندگی کو منتشر اور میڈیم میں معطل کردیا گیا ہے جس کو میڈیم سے دھویا جانے والے آبجیکٹ تک دوبارہ پیش کیا جاسکتا ہے۔ لہذا ، ایک اچھا صابن کیریئر سے گندگی کو دور کرنے کی صلاحیت کے علاوہ گندگی کو منتشر کرنے اور معطل کرنے اور گندگی کو روکنے کی صلاحیت میں ہونا چاہئے۔

(1) گندگی کی اقسام

یہاں تک کہ ایک ہی شے کے لئے ، اس ماحول کے مطابق جس طرح استعمال کیا جاتا ہے اس پر منحصر ہے کہ قسم ، مرکب اور گندگی کی مقدار مختلف ہوسکتی ہے۔ تیل کے جسم کی گندگی بنیادی طور پر کچھ جانوروں اور سبزیوں کے تیل اور معدنی تیل (جیسے خام تیل ، ایندھن کا تیل ، کوئلے کا ٹار ، وغیرہ) ہوتی ہے ، ٹھوس گندگی بنیادی طور پر کاجل ، راکھ ، زنگ آلود ، کاربن سیاہ ، وغیرہ ہوتی ہے ، لباس کی گندگی کے معاملے میں ، انسانی جسم سے گندگی ہوتی ہے ، جیسے پسینے ، سیبم ، خون ، وغیرہ۔ کھانے سے گندگی ، جیسے پھلوں کے داغ ، کھانا پکانے کے تیل کے داغ ، مسالہ دار داغ ، نشاستے ، وغیرہ۔ کاسمیٹکس سے گندگی ، جیسے لپ اسٹک ، نیل پالش ، وغیرہ۔ ماحول سے گندگی ، جیسے کاجل ، دھول ، کیچڑ ، وغیرہ۔ دوسرے ، جیسے سیاہی ، چائے ، کوٹنگ ، وغیرہ۔ یہ مختلف اقسام میں آتا ہے۔

مختلف قسم کی گندگی کو عام طور پر تین اہم اقسام میں تقسیم کیا جاسکتا ہے: ٹھوس گندگی ، مائع گندگی اور خاص گندگی۔

① ٹھوس گندگی

عام ٹھوس گندگی میں راکھ ، کیچڑ ، زمین ، زنگ اور کاربن سیاہ کے ذرات شامل ہیں۔ ان میں سے زیادہ تر ذرات ان کی سطح پر بجلی کا چارج رکھتے ہیں ، ان میں سے بیشتر پر منفی چارج کیا جاتا ہے اور آسانی سے فائبر اشیاء پر جذب کیا جاسکتا ہے۔ ٹھوس گندگی عام طور پر پانی میں تحلیل کرنا مشکل ہے ، لیکن ڈٹرجنٹ حل کے ذریعہ منتشر اور معطل کیا جاسکتا ہے۔ چھوٹے بڑے پیمانے پر نقطہ کے ساتھ ٹھوس گندگی کو ختم کرنا زیادہ مشکل ہے۔

② مائع گندگی

مائع گندگی زیادہ تر تیل میں گھلنشیل ہوتی ہے ، جس میں پودوں اور جانوروں کے تیل ، فیٹی ایسڈ ، فیٹی الکوحل ، معدنی تیل اور ان کے آکسائڈ شامل ہیں۔ ان میں سے ، پودوں اور جانوروں کے تیل ، فیٹی ایسڈ اور الکالی سیپونیفیکیشن ہوسکتی ہے ، جبکہ فیٹی الکوحل ، معدنی تیل کو الکالی کے ذریعہ سیپونیٹ نہیں کیا جاتا ہے ، بلکہ الکوحل ، ایتھرس اور ہائیڈرو کاربن نامیاتی سالوینٹس ، اور ڈٹرجنٹ واٹر حل ایملسیفیکیشن اور بازی میں گھلنشیل ہوسکتے ہیں۔ تیل میں گھلنشیل مائع گندگی میں عام طور پر فائبر کی اشیاء کے ساتھ ایک مضبوط قوت ہوتی ہے ، اور ریشوں پر زیادہ مضبوطی سے جذب ہوتا ہے۔

③ خصوصی گندگی

خصوصی گندگی میں پروٹین ، نشاستے ، خون ، انسانی سراو جیسے پسینے ، سیبم ، پیشاب اور پھلوں کا رس اور چائے کا رس شامل ہیں۔ اس قسم کی زیادہ تر گندگی کیمیائی اور مضبوطی سے فائبر آئٹمز پر جذب ہوسکتی ہے۔ لہذا ، دھونا مشکل ہے۔

گندگی کی مختلف اقسام شاذ و نادر ہی تنہا پائے جاتے ہیں ، لیکن اکثر ایک ساتھ مل جاتے ہیں اور اس چیز پر جذب ہوجاتے ہیں۔ بیرونی اثرات کے تحت کبھی کبھی گندگی کو آکسائڈائزڈ ، گلنے یا بوسیدہ کیا جاسکتا ہے ، اس طرح نئی گندگی پیدا ہوتی ہے۔

(2) گندگی کی آسنجن

کپڑے ، ہاتھوں وغیرہ کو داغ دیا جاسکتا ہے کیونکہ شے اور گندگی کے مابین کسی طرح کا تعامل ہوتا ہے۔ گندگی مختلف طریقوں سے اشیاء پر عمل پیرا ہے ، لیکن جسمانی اور کیمیائی چپکنے کے علاوہ کوئی اور نہیں ہے۔

sk کاجل ، دھول ، کیچڑ ، ریت اور لباس میں چارکول کی آسنجن جسمانی آسنجن ہے۔ عام طور پر ، گندگی کے اس آسنجن کے ذریعے ، اور داغدار شے کے مابین کردار نسبتا weak کمزور ہوتا ہے ، گندگی کا خاتمہ نسبتا easy آسان بھی ہوتا ہے۔ مختلف قوتوں کے مطابق ، گندگی کے جسمانی آسنجن کو مکینیکل آسنجن اور الیکٹرو اسٹاٹک آسنجن میں تقسیم کیا جاسکتا ہے۔

A: مکینیکل آسنجن

اس قسم کی آسنجن بنیادی طور پر کچھ ٹھوس گندگی (جیسے ، دھول ، کیچڑ اور ریت) کی آسنجن سے مراد ہے۔ مکینیکل آسنجن گندگی کی آسنجن کی کمزور شکلوں میں سے ایک ہے اور اسے تقریبا mic مکینیکل ذرائع سے ہٹایا جاسکتا ہے ، لیکن جب گندگی چھوٹی ہوتی ہے (<0.1um) ، تو اسے ہٹانا زیادہ مشکل ہوتا ہے۔

B : الیکٹرو اسٹاٹک آسنجن

الیکٹرو اسٹاٹک آسنجن بنیادی طور پر مخالف چارج شدہ اشیاء پر چارج شدہ گندگی کے ذرات کی کارروائی میں ظاہر ہوتا ہے۔ زیادہ تر ریشوں والی اشیاء کو منفی طور پر پانی میں چارج کیا جاتا ہے اور کچھ مثبت چارج شدہ گندگی ، جیسے چونے کی اقسام کے ذریعہ آسانی سے اس پر عمل کیا جاسکتا ہے۔ کچھ گندگی ، اگرچہ منفی طور پر چارج کیا جاتا ہے ، جیسے پانی کے حل میں کاربن سیاہ ذرات ، آئنک پلوں (ایک سے زیادہ مخالف چارج شدہ اشیاء کے مابین آئنوں کے درمیان آئنوں کے ساتھ مل کر ایک پل کی طرح کے انداز میں کام کرتے ہیں) پانی میں مثبت آئنوں (جیسے ، CA2+ , MG2+ وغیرہ) کے ذریعہ تشکیل دے سکتے ہیں۔

الیکٹرو اسٹاٹک ایکشن سادہ مکینیکل عمل سے زیادہ مضبوط ہے ، جس سے گندگی کو ہٹانے کا نسبتا مشکل ہوتا ہے۔

② کیمیائی آسنجن

کیمیائی آسنجن سے مراد کیمیائی یا ہائیڈروجن بانڈز کے ذریعہ کسی شے پر کام کرنے والی گندگی کے رجحان سے مراد ہے۔ مثال کے طور پر ، پولر ٹھوس گندگی ، پروٹین ، زنگ اور فائبر آئٹمز پر دیگر آسنجن ، ریشوں میں کاربوکسائل ، ہائڈروکسل ، امیڈ اور دیگر گروپس ، یہ گروپس اور تیل گندگی فیٹی ایسڈ ، فیٹی الکوحل ہائیڈروجن بانڈز بنانے میں آسان ہیں۔ کیمیائی قوتیں عام طور پر مضبوط ہوتی ہیں اور اس لئے گندگی زیادہ مضبوطی سے اس چیز کے ساتھ پابند ہوتی ہے۔ اس قسم کی گندگی کو معمول کے طریقوں سے ہٹانا مشکل ہے اور اس سے نمٹنے کے لئے خصوصی طریقوں کی ضرورت ہوتی ہے۔

گندگی کی آسنجن کی ڈگری خود گندگی کی نوعیت اور اس چیز کی نوعیت سے متعلق ہے جس پر اس کی پابندی ہے۔ عام طور پر ، ذرات ریشوں والی اشیاء پر آسانی سے قائم رہتے ہیں۔ ٹھوس گندگی کی ساخت جتنی چھوٹی ہوگی ، آسنجن مضبوط ہے۔ ہائیڈرو فیلک اشیاء پر پولر گندگی جیسے روئی اور گلاس غیر قطبی گندگی سے زیادہ مضبوطی سے چلتے ہیں۔ غیر قطبی گندگی قطبی گندگی ، جیسے قطبی چربی ، دھول اور مٹی کے مقابلے میں زیادہ مضبوطی سے عمل پیرا ہے ، اور اسے دور کرنا اور صاف کرنا کم آسان ہے۔

(3) گندگی کو ہٹانے کا طریقہ کار

دھونے کا مقصد گندگی کو دور کرنا ہے۔ ایک خاص درجہ حرارت (بنیادی طور پر پانی) کے ایک ذریعہ میں۔ گندگی اور دھوئے ہوئے اشیاء کے اثر کو کمزور یا ختم کرنے کے لئے ڈٹرجنٹ کے مختلف جسمانی اور کیمیائی اثرات کا استعمال کرتے ہوئے ، کچھ مکینیکل قوتوں (جیسے ہاتھ سے رگڑنا ، واشنگ مشین ایگیٹیشن ، پانی کا اثر) کی کارروائی کے تحت ، تاکہ گندگی اور دھونے والی اشیاء کو ختم ہونے کے مقصد سے دھوئے۔

mixt مائع گندگی کو ہٹانے کا طریقہ کار

a : گیلا کرنا

مائع مٹی میں زیادہ تر تیل پر مبنی ہوتا ہے۔ تیل کے داغ سب سے زیادہ ریشوں والی اشیاء کو گیلے کرتے ہیں اور تنصیباتی مواد کی سطح پر تیل کی فلم کے طور پر کم و بیش پھیلاتے ہیں۔ دھونے کی کارروائی کا پہلا قدم واشنگ مائع کے ذریعہ سطح کو گیلا کرنا ہے۔ مثال کی خاطر ، فائبر کی سطح کو ہموار ٹھوس سطح کے طور پر سوچا جاسکتا ہے۔

بی: تیل کی لاتعلقی - کرلنگ میکانزم

دھونے کی کارروائی کا دوسرا مرحلہ تیل اور چکنائی کا خاتمہ ہے ، مائع گندگی کو ہٹانا ایک طرح کی کوئنگ کے ذریعہ حاصل کیا جاتا ہے۔ مائع کی گندگی اصل میں ایک اسپریڈ آئل فلم کی شکل میں سطح پر موجود تھی ، اور ٹھوس سطح (یعنی فائبر کی سطح) پر واشنگ مائع کے ترجیحی گیلا اثر کے تحت ، یہ تیل کے موتیوں کی مالا میں قدم رکھتی ہے ، جس کی جگہ واشنگ مائع نے لے لی اور آخر کار کچھ بیرونی قوتوں کے تحت سطح کو چھوڑ دیا۔

coled ٹھوس گندگی کو ہٹانے کا طریقہ کار

مائع گندگی کا خاتمہ بنیادی طور پر دھونے کے حل کے ذریعہ گندگی کیریئر کی ترجیحی گیلا کے ذریعے ہوتا ہے ، جبکہ ٹھوس گندگی کے لئے ہٹانے کا طریقہ کار مختلف ہوتا ہے ، جہاں دھونے کا عمل بنیادی طور پر دھونے کے حل کے ذریعہ گندگی کے بڑے پیمانے پر اور اس کے کیریئر کی سطح کو گیلا کرنے کے بارے میں ہوتا ہے۔ ٹھوس گندگی اور اس کے کیریئر کی سطح پر سرفیکٹنٹس کی جذب کی وجہ سے ، گندگی اور سطح کے مابین تعامل کو کم کردیا جاتا ہے اور سطح پر گندگی کے بڑے پیمانے پر آسنجن طاقت کم ہوجاتی ہے ، اس طرح گندگی کے بڑے پیمانے پر آسانی سے کیریئر کی سطح سے ہٹا دیا جاتا ہے۔

اس کے علاوہ ، ٹھوس گندگی اور اس کے کیریئر کی سطح پر سرفیکٹنٹس ، خاص طور پر آئنک سرفیکٹنٹس کی جذب میں ٹھوس گندگی اور اس کے کیریئر کی سطح پر سطح کی صلاحیت میں اضافہ کرنے کی صلاحیت ہے ، جو گندگی کو ہٹانے کے لئے زیادہ سازگار ہے۔ ٹھوس یا عام طور پر ریشوں والی سطحوں پر عام طور پر پانی کے میڈیا میں منفی طور پر چارج کیا جاتا ہے اور اسی وجہ سے گندگی کے عوام یا ٹھوس سطحوں پر پھیلا ہوا ڈبل الیکٹرانک پرتیں تشکیل دے سکتی ہیں۔ یکساں الزامات کو پسپا کرنے کی وجہ سے ، پانی میں گندگی کے ذرات کی ٹھوس سطح پر آسنجن کمزور ہوجاتی ہے۔ جب ایک انیونک سرفیکٹینٹ کو شامل کیا جاتا ہے ، کیونکہ یہ بیک وقت گندگی کے ذرہ اور ٹھوس سطح کی منفی سطح کی صلاحیت کو بڑھا سکتا ہے ، تو ان کے مابین پیچھے ہٹ جانے سے زیادہ اضافہ ہوتا ہے ، ذرہ کی آسنجن کی طاقت زیادہ کم ہوتی ہے ، اور گندگی کو دور کرنا آسان ہوتا ہے۔

نان آئنک سرفیکٹنٹ عام طور پر چارجڈ ٹھوس سطحوں پر جذب ہوتے ہیں اور اگرچہ وہ انٹرفیسیل صلاحیت کو نمایاں طور پر تبدیل نہیں کرتے ہیں ، لیکن ایڈسوربڈ غیر آئنک سرفیکٹنٹ سطح پر جذب شدہ پرت کی ایک خاص موٹائی کی تشکیل کرتے ہیں جو گندگی کے دوبارہ نمونے کو روکنے میں مدد کرتا ہے۔

کیٹیشنک سرفیکٹنٹ کے معاملے میں ، ان کا جذب گندگی کے بڑے پیمانے پر اور اس کے کیریئر کی سطح کی منفی سطح کی صلاحیت کو کم یا ختم کرتا ہے ، جو گندگی اور سطح کے درمیان پسپائی کو کم کرتا ہے اور اس وجہ سے گندگی کو ہٹانے کے لئے سازگار نہیں ہے۔ مزید برآں ، ٹھوس سطح پر جذب کرنے کے بعد ، کیشنک سرفیکٹنٹ ٹھوس سطح کے ہائیڈروفوبک کو تبدیل کرتے ہیں اور اس وجہ سے سطح کے گیلے ہونے اور اس وجہ سے دھونے کے لئے سازگار نہیں ہیں۔

special خصوصی مٹی کا خاتمہ

پروٹین ، نشاستے ، انسانی رطوبت ، پھلوں کا رس ، چائے کا رس اور اس طرح کی دیگر گندگی کو عام سرفیکٹنٹ کے ساتھ ہٹانا مشکل ہے اور انہیں خصوصی علاج کی ضرورت ہے۔

پروٹین کے داغ جیسے کریم ، انڈے ، خون ، دودھ اور جلد کا اخراج ریشوں اور انحطاط پر جکڑے ہوئے ہوتے ہیں اور مضبوط آسنجن ہوتے ہیں۔ پروٹینز کا استعمال کرتے ہوئے پروٹین مٹینگ کو ہٹایا جاسکتا ہے۔ انزائم پروٹیز گندگی میں پروٹین کو پانی میں گھلنشیل امینو ایسڈ یا اولیگوپپٹائڈس میں توڑ دیتا ہے۔

نشاستے کے داغ بنیادی طور پر کھانے پینے کی چیزوں سے آتے ہیں ، دوسرے جیسے گریوی ، گلو وغیرہ۔ امیلیس کا نشاستے کے داغوں کی ہائیڈروالیسس پر کاتالک اثر پڑتا ہے ، جس کی وجہ سے نشاستے میں شوگر ٹوٹ جاتا ہے۔

لیپیس ٹرائگلیسیرائڈس کے سڑن کو اتپریرک کرتا ہے ، جن کو عام طریقوں ، جیسے سیبم اور خوردنی تیلوں سے ہٹانا مشکل ہوتا ہے ، اور انہیں گھلنشیل گلیسٹرول اور فیٹی ایسڈ میں توڑ دیتا ہے۔

پھلوں کے جوس ، چائے کے جوس ، سیاہی ، لپ اسٹک وغیرہ سے کچھ رنگین داغ بار بار دھونے کے بعد بھی اچھی طرح صاف کرنا مشکل ہوتا ہے۔ ان داغوں کو ریڈوکس رد عمل کے ذریعہ آکسائڈائزنگ یا کم کرنے والے ایجنٹ جیسے بلیچ کے ذریعہ ہٹایا جاسکتا ہے ، جو رنگ پیدا کرنے والے یا رنگین غیر منقولہ گروہوں کی ساخت کو ختم کرتا ہے اور انہیں پانی میں گھلنشیل چھوٹے اجزاء میں گھٹا دیتا ہے۔

dry 4) خشک صفائی کا داغ ہٹانے کا طریقہ کار

مذکورہ بالا دراصل پانی کے لئے ہے جیسے دھونے کے ذریعہ۔ در حقیقت ، لباس اور ڈھانچے کی مختلف اقسام کی وجہ سے ، پانی کی دھلائی کا استعمال کرنے والے کچھ لباس صاف نہیں ہیں یا صاف بھی نہیں ہیں ، کچھ لباس دھونے اور یہاں تک کہ خرابی ، دھندلاہٹ وغیرہ کے بعد بھی نہیں ، مثال کے طور پر: زیادہ تر قدرتی ریشے پانی کو جذب کرتے ہیں اور پھولنے میں آسان اور خشک اور سکڑنے میں آسان ہے ، لہذا دھونے کے بعد اخترتی ہوگی۔ اون کی مصنوعات کو دھونے سے بھی اکثر سکڑنے کے رجحان میں دکھائی دیتے ہیں ، پانی کی دھونے والی کچھ اونی مصنوعات بھی گولیوں میں آسانی سے آسان ہوتی ہیں ، رنگ کی تبدیلی۔ کچھ ریشم ہاتھ دھونے کے بعد اور اپنی چمک کھونے کے بعد بدتر ہوجاتے ہیں۔ ان کپڑے کے ل often اکثر خشک صفائی کے طریقہ کار کو ختم کرنے کے لئے استعمال کرتے ہیں۔ نام نہاد خشک صفائی عام طور پر نامیاتی سالوینٹس میں دھونے کے طریقہ کار سے مراد ہے ، خاص طور پر غیر قطبی سالوینٹس میں۔

خشک صفائی پانی دھونے سے زیادہ دھونے کی ایک ہلکی سی شکل ہے۔ چونکہ خشک صفائی کے لئے زیادہ مکینیکل کارروائی کی ضرورت نہیں ہوتی ہے ، لہذا اس سے لباس کو نقصان ، جھرریوں اور اخترتی کا سبب نہیں بنتا ہے ، جبکہ خشک صفائی کے ایجنٹ ، پانی کے برعکس ، شاذ و نادر ہی توسیع اور سنکچن پیدا کرتے ہیں۔ جب تک کہ ٹیکنالوجی کو صحیح طریقے سے سنبھالا جائے ، کپڑے کو بغیر کسی مسخ ، رنگین دھندلاہٹ اور توسیع شدہ خدمت کی زندگی کے خشک صاف کیا جاسکتا ہے۔

خشک صفائی کے معاملے میں ، گندگی کی تین وسیع اقسام ہیں۔

① آئل میں گھلنشیل گندگی کے تیل میں گھلنشیل گندگی میں ہر طرح کے تیل اور چکنائی شامل ہوتی ہے ، جو مائع یا چکنائی ہوتی ہے اور خشک صفائی کے سالوینٹس میں تحلیل ہوسکتی ہے۔

a پانی کے حل میں پانی میں گھلنشیل گندگی پانی میں گھلنشیل گندگی پانی کے حل میں گھلنشیل ہے ، لیکن خشک صفائی کرنے والے ایجنٹوں میں نہیں ، پانی کی حالت میں لباس پر جذب ہوتا ہے ، پانی دانے دار ٹھوس ، جیسے غیر نامیاتی نمکیات ، اسٹارچ ، پروٹین ، وغیرہ کی بارش کے بعد بخارات میں بخارات بن جاتے ہیں۔

③ تیل اور پانی کی ناقابل تحلیل گندگی کا تیل اور پانی کی ناقابل تحلیل گندگی نہ تو پانی میں گھلنشیل ہے اور نہ ہی خشک صفائی کے سالوینٹس میں گھلنشیل ہے ، جیسے کاربن سیاہ ، مختلف دھاتوں اور آکسائڈز کے سلیکیٹ وغیرہ۔

مختلف قسم کی گندگی کی مختلف نوعیت کی وجہ سے ، خشک صفائی کے عمل میں گندگی کو ہٹانے کے مختلف طریقے ہیں۔ تیل میں گھلنشیل مٹی ، جیسے جانوروں اور سبزیوں کے تیل ، معدنی تیل اور چکنائی ، نامیاتی سالوینٹس میں آسانی سے گھلنشیل ہوجاتی ہیں اور خشک صفائی میں اسے زیادہ آسانی سے ہٹایا جاسکتا ہے۔ تیل اور چکنائیوں کے ل dry خشک صفائی کرنے والے سالوینٹس کی عمدہ گھلنشیلتا بنیادی طور پر انووں کے مابین وین ڈیر دیواروں کی افواج سے آتی ہے۔

پانی میں گھلنشیل گندگی جیسے غیر نامیاتی نمکیات ، شکر ، پروٹین اور پسینے کو ہٹانے کے ل water ، پانی کی صحیح مقدار کو بھی خشک صاف کرنے والے ایجنٹ میں شامل کرنا ضروری ہے ، بصورت دیگر پانی میں گھلنشیل گندگی کو لباس سے ہٹانا مشکل ہے۔ تاہم ، خشک صاف کرنے والے ایجنٹ میں پانی تحلیل کرنا مشکل ہے ، لہذا پانی کی مقدار میں اضافہ کرنے کے ل you ، آپ کو سرفیکٹنٹ بھی شامل کرنے کی ضرورت ہے۔ خشک صاف کرنے والے ایجنٹ میں پانی کی موجودگی گندگی اور لباس کی سطح کو ہائیڈریٹ بنا سکتی ہے ، تاکہ سرفیکٹنٹ کے قطبی گروہوں کے ساتھ بات چیت کرنا آسان ہو ، جو سطح پر سرفیکٹنٹ کے جذب کے لئے موزوں ہے۔ اس کے علاوہ ، جب سرفیکٹنٹ مائیکلز تشکیل دیتے ہیں تو ، پانی میں گھلنشیل گندگی اور پانی کو مائیکلز میں گھلادیا جاسکتا ہے۔ خشک صفائی کے سالوینٹ کے پانی کے مواد کو بڑھانے کے علاوہ ، سرفیکٹنٹ بھی گندگی کے دوبارہ جمع ہونے سے بچنے میں اپنا کردار ادا کرسکتے ہیں تاکہ آلودگی کے اثر کو بڑھا سکیں۔

پانی کی گھلنشیل گندگی کو دور کرنے کے لئے تھوڑی مقدار میں پانی کی موجودگی ضروری ہے ، لیکن بہت زیادہ پانی کچھ کپڑوں میں مسخ اور جھرریوں کا سبب بن سکتا ہے ، لہذا خشک صفائی کرنے والے ایجنٹ میں پانی کی مقدار اعتدال پسند ہونی چاہئے۔

گندگی جو نہ تو پانی میں گھلنشیل ہے اور نہ ہی تیل میں گھلنشیل ، راکھ ، کیچڑ ، زمین اور کاربن سیاہ جیسے ٹھوس ذرات عام طور پر الیکٹرو اسٹاٹک قوتوں کے ذریعہ یا تیل کے ساتھ مل کر لباس سے منسلک ہوتے ہیں۔ خشک صفائی میں ، سالوینٹس کا بہاؤ ، اثر الیکٹرو اسٹاٹک فورس کو گندگی کو ختم کرنے کا جذب کر سکتا ہے ، اور خشک صفائی کرنے والا ایجنٹ تیل کو تحلیل کرسکتا ہے ، تاکہ تیل اور گندگی کا امتزاج اور ٹھوس ذرات کے لباس سے منسلک ہو ، خشک صفائی کرنے والے ایجنٹ میں ، خشک صفائی کے ایجنٹ کو ایک چھوٹی سی مقدار میں ٹھوس گندگی سے بچا جا .۔ لباس

(5) عوامل دھونے کی کارروائی کو متاثر کرتے ہیں

انٹرفیس میں سرفیکٹنٹس کی دشاتمک جذب اور سطح (انٹرفیسیل) تناؤ میں کمی مائع یا ٹھوس گندگی کو ہٹانے میں بنیادی عوامل ہیں۔ تاہم ، دھونے کا عمل پیچیدہ ہے اور دھونے کا اثر ، یہاں تک کہ اسی صابن کی قسم کے ساتھ بھی ، بہت سے دوسرے عوامل سے متاثر ہوتا ہے۔ ان عوامل میں ڈٹرجنٹ کی حراستی ، درجہ حرارت ، مٹی کی نوعیت ، فائبر کی قسم اور تانے بانے کی ساخت شامل ہیں۔

① سرفیکٹینٹ حراستی

حل میں سرفیکٹنٹ کے مائیکلز دھونے کے عمل میں ایک اہم کردار ادا کرتے ہیں۔ جب حراستی اہم مائیکل حراستی (سی ایم سی) تک پہنچ جاتی ہے تو ، دھونے کا اثر تیزی سے بڑھ جاتا ہے۔ لہذا ، سالوینٹ میں ڈٹرجنٹ کی حراستی سی ایم سی ویلیو سے زیادہ ہونی چاہئے تاکہ دھونے کا اچھا اثر ہو۔ تاہم ، جب سرفیکٹنٹ کی حراستی سی ایم سی ویلیو سے زیادہ ہے تو ، دھونے کے اثر میں اضافے میں اضافہ واضح نہیں ہے اور یہ ضروری نہیں ہے کہ سرفیکٹنٹ کی حراستی میں بہت زیادہ اضافہ ہو۔

جب سولوبلائزیشن کے ذریعہ تیل کو ہٹاتے ہو تو ، بڑھتی ہوئی سرفیکٹینٹ حراستی کے ساتھ محلولیت کا اثر بڑھتا ہے ، یہاں تک کہ جب حراستی سی ایم سی سے اوپر ہو۔ اس وقت ، مقامی مرکزی انداز میں ڈٹرجنٹ کو استعمال کرنے کا مشورہ دیا جاتا ہے۔ مثال کے طور پر ، اگر کسی لباس کے کف اور کالر پر بہت زیادہ گندگی موجود ہے تو ، تیل پر سرفیکٹینٹ کے گھلنشیل اثر کو بڑھانے کے لئے دھونے کے دوران ڈٹرجنٹ کی ایک پرت لگائی جاسکتی ہے۔

am تیمپریٹری کا اضطراب کی کارروائی پر بہت اہم اثر پڑتا ہے۔ عام طور پر ، درجہ حرارت میں اضافہ گندگی کے خاتمے میں سہولت فراہم کرتا ہے ، لیکن بعض اوقات بہت زیادہ درجہ حرارت بھی نقصانات کا سبب بن سکتا ہے۔

درجہ حرارت میں اضافے سے گندگی کے پھیلاؤ کی سہولت ہوتی ہے ، ٹھوس چکنائی اس کے پگھلنے والے مقام سے اوپر کے درجہ حرارت پر آسانی سے تیار ہوجاتی ہے اور درجہ حرارت میں اضافے کی وجہ سے ریشوں میں سوجن میں اضافہ ہوتا ہے ، ان سبھی سے گندگی کو ہٹانے میں آسانی ہوتی ہے۔ تاہم ، کمپیکٹ کپڑے کے ل the ، ریشوں کے درمیان مائکروگپس کم ہوجاتے ہیں جب ریشوں کے پھیلتے ہیں ، جو گندگی کو ہٹانے کے لئے نقصان دہ ہے۔

درجہ حرارت کی تبدیلیاں سرفیکٹنٹس کے گھلنشیلتا ، سی ایم سی ویلیو اور مائیکل سائز کو بھی متاثر کرتی ہیں ، اس طرح دھونے کے اثر کو متاثر کرتی ہیں۔ لمبے کاربن زنجیروں والے سرفیکٹنٹ کی گھلنشیلتا کم درجہ حرارت پر کم ہے اور بعض اوقات گھلنشیلتا سی ایم سی کی قیمت سے بھی کم ہوتی ہے ، لہذا دھونے کا درجہ حرارت مناسب طریقے سے اٹھایا جانا چاہئے۔ سی ایم سی ویلیو اور مائیکل سائز پر درجہ حرارت کا اثر آئنک اور غیر آئنک سرفیکٹنٹ کے لئے مختلف ہے۔ آئنک سرفیکٹینٹس کے ل temperature ، درجہ حرارت میں اضافے سے عام طور پر سی ایم سی کی قیمت میں اضافہ ہوتا ہے اور مائیکل سائز کو کم کیا جاتا ہے ، جس کا مطلب ہے کہ دھونے کے حل میں سرفیکٹنٹ کی حراستی میں اضافہ کیا جانا چاہئے۔ نان آئنک سرفیکٹینٹس کے ل temperature ، درجہ حرارت میں اضافے سے سی ایم سی کی قیمت میں کمی اور مائیکل کے حجم میں نمایاں اضافہ ہوتا ہے ، لہذا یہ واضح ہے کہ درجہ حرارت میں مناسب اضافہ غیر آئنک سرفیکٹنٹ کو اس کے سطح پر فعال اثر کو ختم کرنے میں مدد فراہم کرے گا۔ تاہم ، درجہ حرارت اپنے بادل کے نقطہ سے تجاوز نہیں کرنا چاہئے۔

مختصر یہ کہ زیادہ سے زیادہ دھونے کا درجہ حرارت ڈٹرجنٹ تشکیل اور اس چیز کو دھویا جاتا ہے۔ کمرے کے درجہ حرارت پر کچھ ڈٹرجنٹ کا اچھا ڈٹرجنٹ اثر ہوتا ہے ، جبکہ دوسروں کو سردی اور گرم دھونے کے درمیان بہت مختلف ڈٹرجنسی ہوتا ہے۔

③ جھاگ

یہ رواج ہے کہ دھونے کے اثر سے جھاگ کی طاقت کو الجھانا ہے ، یہ یقین رکھتے ہیں کہ اعلی جھاگ طاقت والے ڈٹرجنٹ کا اچھا دھونے کا اثر پڑتا ہے۔ تحقیق سے ثابت ہوا ہے کہ دھونے کے اثر اور جھاگ کی مقدار کے مابین براہ راست رشتہ نہیں ہے۔ مثال کے طور پر ، کم فومنگ ڈٹرجنٹ کے ساتھ دھونے سے زیادہ فومنگ ڈٹرجنٹ کے ساتھ دھونے سے کم موثر نہیں ہے۔

اگرچہ جھاگ کا براہ راست دھونے سے متعلق نہیں ہے ، لیکن ایسے مواقع موجود ہیں جب یہ گندگی کو دور کرنے میں مدد کرتا ہے ، مثال کے طور پر ، جب ہاتھ سے برتن دھوتے ہیں۔ جب قالینوں کو صاف کرتے ہو تو ، جھاگ دھول اور دیگر ٹھوس گندگی کے ذرات کو بھی دور لے جاسکتا ہے ، قالین کی گندگی کا ایک بہت بڑا تناسب دھول ہے ، لہذا قالین کی صفائی کے ایجنٹوں میں ایک خاص جھاگ کی صلاحیت ہونی چاہئے۔

شیمپو کے لئے جھاگ کی طاقت بھی اہم ہے ، جہاں شیمپونگ یا نہانے کے دوران مائع کے ذریعہ تیار کردہ عمدہ جھاگ بالوں کو چکنا اور آرام دہ محسوس کرتا ہے۔

fib ریشوں کی اقسام اور ٹیکسٹائل کی جسمانی خصوصیات

ریشوں کی کیمیائی ساخت کے علاوہ ، جو گندگی کو آسنجن اور ہٹانے کو متاثر کرتا ہے ، ریشوں کی ظاہری شکل اور سوت اور تانے بانے کی تنظیم کا گندگی کو ہٹانے کی آسانی پر اثر پڑتا ہے۔

اون ریشوں کے ترازو اور روئی کے ریشوں کے مڑے ہوئے فلیٹ ربن ہموار ریشوں سے زیادہ گندگی جمع کرنے کا زیادہ امکان رکھتے ہیں۔ مثال کے طور پر ، سیلولوز فلموں (ویسکوز فلموں) پر داغدار کاربن بلیک کو ختم کرنا آسان ہے ، جبکہ روئی کے کپڑے پر کاربن سیاہ داغدار ہونا مشکل ہے۔ اس کی ایک اور مثال یہ ہے کہ پالئیےسٹر سے بنے ہوئے مختصر فائبر کپڑے لمبے فائبر کپڑوں کے مقابلے میں تیل کے داغ جمع کرنے کا زیادہ خطرہ رکھتے ہیں ، اور مختصر فائبر کپڑے پر تیل کے داغ بھی طویل فائبر کپڑے پر تیل کے داغوں سے زیادہ مشکل ہیں۔

سختی سے بٹی ہوئی سوت اور سخت کپڑے ، ریشوں کے مابین چھوٹے فرق کی وجہ سے ، گندگی کے حملے کا مقابلہ کرسکتے ہیں ، لیکن وہی واشنگ مائع کو داخلی گندگی کو خارج کرنے سے بھی روک سکتا ہے ، لہذا سخت کپڑے گندگی کی اچھی مزاحمت کرنا شروع کردیتے ہیں ، لیکن ایک بار داغ دھونے بھی زیادہ مشکل ہوجاتے ہیں۔

⑤ پانی کی سختی

پانی میں CA2+ ، MG2+ اور دیگر دھات کے آئنوں کی حراستی کا دھونے کے اثر پر بہت زیادہ اثر پڑتا ہے ، خاص طور پر جب انیونک سرفیکٹنٹ CA2+ اور MG2+ آئنوں سے کیلشیم اور میگنیشیم نمکیات تشکیل دیتے ہیں جو کم گھلنشیل ہیں اور اس کے ڈٹرجنسی کو کم کردیں گے۔ سخت پانی میں ، یہاں تک کہ اگر سرفیکٹنٹ کی حراستی زیادہ ہے تو ، ڈٹرجنسی اب بھی آسون سے کہیں زیادہ خراب ہے۔ سرفیکٹینٹ کے لئے بہترین دھونے کا اثر رکھنے کے ل the ، پانی میں Ca2+ آئنوں کی حراستی کو 1 x 10-6 مول/ایل (Caco3 سے 0.1 ملی گرام/L) یا اس سے کم تک کم کیا جانا چاہئے۔ اس کے لئے ڈٹرجنٹ میں مختلف نرمی کرنے والوں کو شامل کرنے کی ضرورت ہے۔

پوسٹ ٹائم: فروری 25-2022